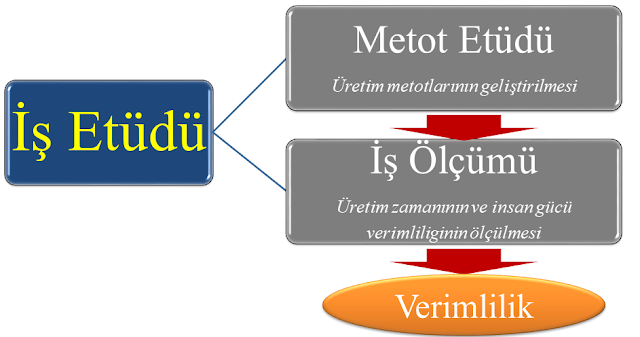

İş etüdünün bilim dünyasında kullanılan birçok tanımı vardır. Bunlardan en çok kullanılanları şunlardır.

İş etüdü, gelişme olanağı sağlamak amacıyla, belirli bir

olayı ya da etkinliği ekonomiklik ve etkinlik yönünden etkileyen tüm kaynakları

ve etmenleri dizgesel olarak araştırmaya yönelik ve insan çalışmasını geniş

kapsamda inceleyen bir teknik olup metot etüdü ve iş ölçümü teknikleri için kullanılan

genel bir terimdir [1].

İş etüdü, iş sistemlerinin incelenmesi ve düzenlenmesine

ilişkin yöntem ve deneyimlerin, çalışan kişinin iş yapabilme gücünü ve

gereksinimlerini de göz önünde tutarak, işin iyileştirilmesi ve işletmenin daha

ekonomik çalışmasını sağlamak amacıyla uygulanmasıdır [2].

İş etüdü, belirli özelliklere sahip bir faaliyetin

yürütülmesinde gerekli olan insan ve malzeme kaynaklarının mümkün olan en iyi

şekilde kullanımını temin etmek için başvurulan metot etüdü ve iş ölçümü

tekniklerini içeren bir terimdir [3].

İş etüdünü şu şekilde de tanımlayabiliriz; iş etüdü, insan,

makine ve malzeme arasında oluşan tüm etkileşimleri verimliliğe dönüştürmeye

çalışan, yeni iş yöntemleri geliştirerek işin kalitesini arttıran sistematik

bir ölçüm tekniğidir.

Yukarıda belirtilen tanımlarıyla birlikte iş etüdü; hem

üretim hem de hizmet sistemlerinde, insan-makine-malzeme sistemlerinin dengeli

ve ekonomik işleyişinin tasarımı ile ilgili bir çalışma alanıdır.

Mal veya hizmet üreten tüm üretim sistemlerinde iş etüdünün

kullanılmasının asıl amacı verimliliği artırmaktır. Bunun yanında iş etüdü şu

amaçlar içinde kullanılmaktadır [4]:

•

Gereksiz faaliyetlerden kurtulmak,

•

Gerekli faaliyetleri mümkün olan en ekonomik şekilde

düzenlemek,

•

Uygun çalışma yöntemlerini standartlaştırmak,

•

İş ile ilgili doğru zaman standartlarını saptamak,

•

Üretimde kullanılan faktörlerden yararlanma oranını arttırmak,

•

Mevcut çalışma koşullarından daha iyi çalışma koşullarına

geçme şeklinde sıralayabiliriz.

Ana amaç, yapılan işi kolaylaştırmak, işin yapılışı için

daha ekonomik yöntemler geliştirmek ve işin ne kadar zamanda yapılacağını

belirlemek şeklinde özetlenebilmektedir [5]. Ayrıca üretim faktörlerinin

miktarlarını ölçerek makine, malzeme ve insan gücünün bu üretimde ne şekil ve

oranda rol oynadıklarını tespit etmektir. Bunların hepsi üretimden en yüksek

düzeyde fayda yaratmaya yardımcı olmaktadır [6].

İş etüdü, üretim faaliyetleri ile ilgili görev ya da

işleri, etkileyici faktörleri de dikkate alarak analize tabi tutar. Genel

olarak işi etkileyen altı faktörden bahsedilebilir. Bunlar; ürün (özellikler ve

kalite standartları), malzeme, kullanılan makine ve araç-gereç, çalışma ortamı,

iş akışı ve uygulanan yöntemdir [7].

Tanımlı bir işin ya da faaliyetin gerçekleştirilmesinde

nitelik, süre ve miktar belirleyici rol oynayan baskın faktörlerdir. Buna göre

iş etüdü, yukarıda amaçları gerçekleştirmek üzere emek yoğun faaliyetlerdeki

analizlerde kullanılır. Ancak işin yapılmasında emekle birlikte bir üretken

birim bütünü oluşturan diğer üretim faktörleri üzerinde de dolaylı analizler

gerçekleştirilebilir. Tek başına iş etüdü çalışmasıyla, emek dışı faktörlerde

radikal değişiklikler oluşturacak politika ve uygulamalardan kaçınılmalıdır. İş

etüdü ile örneğin iş yerinin yeniden düzenlenmesi, tezgah veya makine

yenilenmesi gibi maliyeti yüksek ve uzun sürede gerçekleştirilebilecek

kararların alınması doğru değildir. Bu tip kararlar için uygun tekniklerin

(yenileme ve yerine koyma, iş yeri düzenleme, rotalama vb.) kullanılması,

alınacak kararların etkinliğini artıracaktır [1].

İş etüdü dizgesel olduğu ve belli bir işlemin etkenliğini

etkileyen bütün öğelerin dolaysız gözlemiyle yapılan araştırmaları kapsadığı

için, bu işlemi etkileyen bütün öğelerin yanlış ve kusurlu taraflarını hemen

ortaya çıkarır. Örneğin, gözlem üretim işindeki bir işgörenin zamanını malzeme

gelmesini beklemek ya da makinenin bozulması nedeniyle boş durmak yüzünden

kaybolduğunu gösterebilir. Bu, ya malzeme denetimindeki başarısızlığı, ya da

uygun bakım işleri yapmakla görevli sorumlu mühendisin başarısızlığını ortaya

koyar. Sürekli olarak makinelerin tekrar tekrar çalıştırılmasına yol açan kısa

süreli işlerde aynı şekilde zaman kaybına yol açar. Bu şekilde kaybolan zaman ancak

uzun bir etüt sonucu ortaya çıkarılabilir. Bu, gözden geçirilmesi gereken kötü

bir pazarlama politikası ya da üretim planlamasının varlığını ortaya çıkarır

[8].

Çalışma

metodunun tasarlanması ve geliştirilmesi, gerçekte üretim ve diğer fonksiyonel

bölümlerin karşılaştıkları sorunları çözme çabasıyla ilgilidir. 18. yüzyılın

başından günümüze kadar geçen süre içerisinde iş etüdü, bir sorun çözme tekniği

olarak, bilimsel yöntem uygulayan ve gelişimini bu temele dayandıran bir

özellik taşımaktadır. Bilindiği gibi bilimsel yöntem sorun çözmede, sistematik

ve dizgesel bir yaklaşım mantığı takip eder. Böylece problem, bir bütünsellik

içinde fakat adım adım çözümlemeye de olanak tanıyarak çözümlenmeye çalışılır.

İş etüdü ve özellikle metot etüdünün bir tür problem çözme tekniği olması

dolayısıyla bilimsel yöntemi kullanması kaçınılmaz bir gerekliliktir [9].

Bilimsel

yöntem uygulayarak problem çözmede kullanılan terimlerin veya izlenen

aşamaların farklı olmasının bir önemi yoktur. Önemli olan, soruna yaklaşımdaki

genel eğilim ve tutarlılıktır. Bu aşamalar,

bu genel yapıyı ifade eder niteliktedir. Bunlar;

•

Problemin tanımı

•

Verilerin derlenmesi

•

Problemin analizi

•

Olanaklı çözüm yollarının araştırılması

•

Alternatiflerin değerlendirilmesi

•

Çözümün uygulanması ve uyarlanmasıdır.

İş Etüdünün Tarihsel Gelişimi

İnsanın çalışmasını kolaylaştırma ve iyileştirme çabaları

olarak ele alınan iş etüdünün tarihi insanlık kadar eskidir. MÖ 1700’de Babil

Kralı Hammurabi, iş planlaması ve üretim kontrolü yöntemleriyle çalışma süresi

ve taban ücrete dayanan ücret listeleri oluşturmuştur. MÖ 200 de Çin Seddi

yapımında, kiremit değiştirme ve tahıl alıp getirmede, işgörenlerin

performansları için hesap çubukları kullanılmıştır [10].

Günümüzdeki anlamıyla yapılan iş etüdü çalışmaları ise 200

yıl öncesine dayanmaktadır. Bilinçli ve sistematik olarak iş etüdü çalışmaları

ilk defa 20. yüzyılın başlarında ortaya çıkmıştır. Bu dönemde, özellikle

Taylor, Gilbreth, Fayol ve Bedaux iş etüdünün kurucuları olarak kabul

edilmektedir [10]. Bu süreç içerisinde iş etüdü alanında çalışan bilim adamları

şunlardır.

Frederick W. Taylor (1856-1915)

Frank (1868-1924) ve Lillian

(1878-1972) Gilbreth Henry Laurence Gantt (1861-1919)

Harrington Emerson (1853-1931)

Ralph M. Barnes (1900-1984)

Marvin E. Mundel (1916-Günümüze)

İş Etüdünün Aşamaları

Tam bir iş etüdü yapılmasında 8 ana basamak vardır. Bunlar;

1.

Etüdü yapılacak işin ya da sürecin seçimi

2.

En uygun kayıt

tekniğini kullanarak doğrudan gözlemle, oluşan her olayın kaydedilmesi.

Böylelikle eldeki veriler incelemeye en uygun şekli alacaktır.

3.

Kaydedilen olayların

eleştirilerek incelenmesi ve yapılan her şeyin sırası ile işin amacı, yapıldığı

yer, yapılma sırası, yapan kişi, yapıldığı yol bakımından gözden geçirilmesi.

4.

Bütün koşulları hesaba katarak en ekonomik yöntemin

geliştirilmesi

5.

Seçilen yöntemin

kapsadığı iş miktarının ölçülmesi ve bu işin yapılması için gerekli standart

zamanın hesaplanması

6.

Yeni yöntemin ve buna bağlı zamanın tanımlanması, böylece

yeni yöntemin her zaman için belirlenmesinin sağlanması.

7.

Yeni yöntemin ayrılan süre ile birlikte onaylanarak standart

uygulama olarak yerleştirilmesi

8.

Yeni standardın iyi bir denetimle sürdürülmesi.

İlk üç basamak metot etüdünün ve

iş ölçümünün ortak basamaklarıdır. Geriye kalanların üçü metot etüdüne ve diğer

ikisi de iş ölçümüne ilişkin basamaklardır. Bunlar; seçim, kayıt, inceleme,

geliştirme, ölçüm, saptama, yerleştirme ve sürdürmedir. Sırası önemlidir [11].

İş Etüdünde İnsan Faktörü

İş etüdü çalışmasının başarısını etkileyen birinci

öncelikli faktör, iş etüdü çalışmasının sonuçlarından etkilenecek olan

insanların bu çalışmanın faydasına inanmalarıdır. İş etüdü çalışmalarının

amaçlarının ve tekniklerinin neler olduğunun açıklanması gereken ilk kişiler,

yönetim grubunu meydana getiren kişilerdir. Üst kademe yöneticilerin desteğini

almayan hiçbir çalışmanın başarıya ulaşması beklenemez.

Bir iş etüdü uygulamasında başarı için en yukarıdakilerden

başlamak üzere her düzeydeki yöneticilerin anlayış ve desteği kaçınılmazdır.

Eğer üst basamaktaki yöneticiler iş etüdü uzmanının ne yapmak istediğini

bilmezlerse, iyi anlamazlarsa, alt kademedeki yöneticilerin desteğinin

sağlanamayacağı açıktır [12].

Bunun yanında iş etüdü uzmanının da bazı niteliklere sahip

olması gerekmektedir.

Bunlar;

•

Her tür

seviyedeki insanlarla kolay, rahat ve iyi ilişkiler kurabilmelidir.

•

Kurduğu ilişkilerin sağlıklı bir devamlılık göstermesini

sağlamalıdır.

•

Kendine güveni tam olmalıdır.

•

Yaptığı işe

herkesten önce kendisi inanmalıdır. Faaliyetinde çok canlı ve istekli olmalı ve

bu istek ve canlılığı etrafındakilere de aşılayabilmelidir.

•

Düzenli, temiz ve güven verici bir görünüşü olmalıdır.

İş Ölçümü

İş ölçümü, kalifiye bir işgörenin tanımı yapılmış (standart hale

getirilmiş) bir işi, belirlenmiş bir performans düzeyinde yürütebilmesi için

gerekli olan zamanı saptamak amacıyla hazırlanmış tekniklerin uygulanmasıdır.

Bir başka şekliyle ise, nitelikli bir işgörenin, tanımlanmış bir işi

belirlenmiş bir çalışma hızı ile yapabilmesi için gerekli zamanı saptamak

amacıyla hazırlanmış tekniklerin uygulanmasıdır [13].

İş ölçümü yalnızca etkin olmayan zamanın açığa çıkarılmasında

değil, aynı zamanda standart zamanların tespitinde de kullanılır. Böylelikle,

ilk olarak standart zaman tespit edildikten sonra, etkin olmayan zamanın

oluştuğu anda gözlenmesi ve nedenlerinin araştırılması mümkün olmaktadır.

İş ölçümü, yönetime kendisinin ve işgörenlerin

davranış şekillerini gösteren bir araçtır. Genellikle metot etüdünden daha

fazla tepkiyle karşılanmasının nedeni budur.

İş ölçümü geçmişte özellikle sendika çevrelerinde kötü bir ün

kazanmıştır. Çünkü ilk uygulamalarda üzerinde yoğunlaşılan nokta, yalnızca işgörenlerin

kontrolü altında olan etkin olmayan zamanın azaltılmasıydı. Gerçekte, etkin

olmayan zamanın en büyük kısmı yönetim fonksiyonlardan kaynaklanmaktadır.

Herhangi bir reorganizasyon çalışmasında metot etüdünün iş

ölçümünden önce yapılması gerektiği gibi, yönetimden kaynaklanan etkin olmayan

zamanın ortadan kaldırılması da işgörenin kontrolü altındaki etkin olmayan

zamandan önce ele alınmalıdır.

İş ölçümünün ana amacı hangi nedenden kaynaklanmış olursa

olsun etkin olmayan zamanın yapısını ve miktarını açığa çıkarmaktır. Böylece

söz konusu etkin olmayan zamanı ortadan kaldırmak için gerekli önlemler

alınabilecektir. Diğer amacı da performans standartlarını belirlemektir. Bu

noktada, performans standartlarının ancak önlenebilir bütün etkin olmayan

zamanların ortadan kaldırılması ve işin eldeki en iyi metot kullanılarak en

uygun kimse tarafından yapılması halinde geçerli olduğu unutulmamalıdır [14].

İş ölçümünün kullanıldığı yerler şu şekilde sıralanabilir:

·

Üretim plan ve programlarının hazırlanmasında temel bilgi

olarak,

·

Standart maliyetlerin çıkarılmasında ve bütçelemesinde,

·

Makine ve tesislerin üretkenliğinin saptanmasında,

·

Çalışma yöntemlerinin daha verimli hale getirilmesinde,

·

Gerekli insan gücü ve makinenin ve dolayısı

ile yatırımın ihtiyaçlarının saptanmasında,

·

Gözetim ve kontrol etkinliğinin arttırılmasında,

·

Üretkenlik ve verimliliği arttırmak amacı ile yapılacak

girişimler sonunda elde edilen avantajların ekonomikliğini hesaplamada.

·

Bir işletmede standart zamanlar yukarıda sayılan yerlerin

birkaçında kullanılsa bile bu iş ölçümünün yapılması için yeterli sebeptir [15].

En sıklıkla kullanılan iş ölçüm

metotları şunlardır [16];

1.Kronometreli zaman çalışması

2.Önceden

belirlenmiş veriler

3.İş örneklemesi

Zaman Ölçümü

“Zaman etüdü belirli

koşullar altında yapılan belli bir işin öğelerinin zamanını ve derecesini

kaydederek, bu yolla toplanan verileri çözümleyerek, o işin tanımlanan bir

çalışma hızında yapılabilmesi için gereken zamanı saptamakta kullanılan bir iş

ölçme tekniğidir” [14].

İş Örneklemesi

Etkinlik örneklemesi, gecikme oranı metodu, ani okuma yöntemi gibi

isimlerle de anılan iş örneklemesi, adından da anlaşılacağı gibi bir örnekleme

tekniğidir.

“İş örneklemesi, belli bir etkinliğin oluş yüzdesini istatistiki

örnekleme ya da rasgele gözlemler yolu ile saptama yöntemidir. Masraflı ve pek

pratik olmayan sürekli gözlem yönteminden farklı olarak, örnekleme temelde

olasılık kuramına dayanmaktadır” [14].

İş örneklemesinin zaman etüdü tekniğine

göre sağladığı bazı avantajlar mevcuttur. Bu avantajlar kısaca şu şekilde

özetlenebilir;

·

Zaman etüdü ile

yapılması imkansız ya da çok pahalı olan ölçümler iş örneklemesi ile kolaylıkla

yapılabilmektedir.

·

Farklı kişiler

ve makineler için iş örneklemesi tek bir gözlemci ile yapılabilmekte ancak;

zaman etüdünde, her bir makine ve kişi için ayrı bir etütçüye ihtiyaç

duyulmaktadır.

·

İş ölçümü için

harcanacak zaman, zaman etüdü için harcanacak olandan daha kısadır.

·

Gözlemciler

sürekli olarak çalışanların yanında olmadıkları için çalışanlar kendilerini

baskı altında hissetmezler ve bu baskıdan doğan yanıltıcı

sonuçlar elde etme ihtimali daha azdır.

·

İş ölçümü ile

istenilen emniyet derecesi ve göreceli hata önceden tayin edilebilmektedir.

·

İş örneklemesi tüm

bu avantajların yanı sıra zaman etüdü karşısında birtakım dezavantajlara da

sahiptir. Bunlar;

·

İş ölçümü metodu,

tek bir makine ya da işgörenin incelenmesinde veya çok geniş bir alana dağılmış

makine ve işgörenlerin etüdünde ekonomik değildir.

·

Zaman etüdü ile

daha ince ölçümler yapılabilmektedir. İş ölçümü genellikle zaman ölçümü kadar

detaylı bilgi vermemektedir.

·

İş ölçümü ile

bir grubun çalışması incelendiğinde grubu meydana getiren kimseler hakkında teker teker bilgi

edinilememektedir.

·

Yöneticiler ve

çalışan kimseler iş ölçümünün istatistik temellerini zaman etüdünü anladıkları

kadar anlamayabilmektedirler [17].

Method’s Time Measurement (Metot Zamanlarının Ölçümü)

Günümüze kadar çok sayıda değişik, önceden belirlenmiş zamanlar

sistemi geliştirilmiştir. Bunlar içinde en yaygın kullanılanı MTM (Methods-Time-Measurement)

yöntemidir. MTM yönteminde iş akışları, bazı standart hareket öğeleri ile ifade

edilmektedir. Bunların en önemlileri; uzanma, getirme, kavrama, yerleştirme ve

bırakma hareketleridir. MTM tablolarında bu hareket öğelerinin değişik

sınıflarına ve etkileyen faktörlerine göre hesaplanmış zaman değerleri

bulunmaktadır. Yöntemin aşamaları şu şekildedir; İncelenecek iş akışı, hareket

öğelerine ayrılır,

1.

Her hareket öğesinin sınıfı

belirlenir,

2.

Hareketleri etkileyen faktörler

ve bunların değerleri belirlenir,

3.

MTM tablolarından, hareket, sınıf

ve faktör bilgileri kullanılarak zaman değerleri bulunur,

4.

Hareket öğelerinin zaman

değerleri toplanır ve toplam zaman elde edilir [18].

Metot Etüdü

Metot etüdünün hedefi, gereksiz olan iş elemanlarını ortadan

kaldırmak ve gerekli iş elemanlarını yapmanın

en hızlı ve en iyi metodunu elde etmektir. Bu hedef çerçevesinde metot etüdü

terimi, herhangi bir organizasyon içindeki insan ve makinelerin, yaptıkları

işler üzerindeki etkinliğini artırmaya yönelik çalışmalarda kullanılan bir grup

analiz tekniğini ifade etmektedir [19].

Metot

etüdünün uluslar arası kabul görmüş bir tanımı

şöyledir. Metot etüdü, daha kolay ve daha etkin yöntemlerin geliştirilmesi,

uygulanması ve maliyetlerin düşürülmesi amacıyla, bir işin yapılışındaki mevcut

ve önerilen yolların dizgesel olarak kaydedilmesi ve eleştirilerek

incelenmesidir.

Bir ürünün miktarında ve kalitesinde herhangi bir

iyileştirme yapmadan önce operasyon sürelerinin tespiti, iş çizelgelemesi veya

iş yükünün dengelenmesi, standart zamanların hesaplanması ve yeni önerilerin

geliştirilmesi gerekir. Bir projede proses veya akış üzerinde yapılan

çalışmalar makrohareket etüdü çalışmaları olarak

adlandırılırken bu operasyonlar için ek olarak yapılan detay çalışmalar mikro hareket

etüdü çalışmaları olarak adlandırılır.

Metot etüdünün uygulama alanları, günlük hayatta tahmin

edilenden daha fazladır. Gerek hizmet gerekse üretim sektöründe, sayısız

konularda başarı ile uygulanması mümkündür. Metot etüdünün uygulandığı başlıca

alanlar şunlardır:

•

Genel imalat yöntemlerinin ve metotlarının iyileştirilmesi,

•

Fabrika, atölye ve iş istasyonlarının yerleşim düzenlerinin

iyileştirilmesi,

•

Tesis ve teçhizatta tasarım iyileştirilmesi,

•

İnsan çabasının ekonomik olarak harcanması ve yorgunluğun

azaltılması,

•

Malzemelerin, tezgahların ve işgücünün kullanımının

iyileştirilmesi,

•

Daha iyi bir fiziksel çalışma ortamı

geliştirilmesi.

Bilimsel yönetim prensipleriyle problem çözmeye çalışan

teknikler, sistematik bir sıra takip ederler. Metot etüdünde izlenecek yol,

sistematik bir yapıya sahip olup, herhangi bir problemin çözümünde kullanılan

bilimsel yaklaşım prensipleri çerçevesinde belirlenmiştir. Bu yaklaşım ile

belirlenen metot etüdü aşamaları şöyledir [20];

1.

Etüdü yapılacak işin seçilmesi,

2.

Dolaysız gözlem yoluyla, mevcut yöntem hakkında bütün

ilgili olayların kaydedilmesi,

3.

Amaca en

uygun tekniği kullanarak, bu olayların eleştirilerek düzenli bir sıra

içerisinde

incelenmesi,

4.

Bütün koşulları göz önüne alarak, en kolay, ekonomik ve

etkin yöntemin geliştirilmesi,

5.

Yeni metodun ayrıntılarını belirtmek üzere tanımın

yapılması ve kayıtlara geçirilmesi,

6.

Yeni yöntemin standart bir uygulama olacak şekilde

yerleştirilmesi,

7. Bu

standart uygulamanın düzenli denetimlerle sürdürülmesidir.

İşin Seçimi: Metot

etüdünde başarılı olmak önemlidir. Ancak daha da önemlisi doğru konu üzerinde

metot etüdü yapmaktır.

Metot etüdü için bir iş seçerken, araştırılacak noktaların

standart bir listesi olması yararlıdır. Bu, etmenlerin gözden kaçmasını

engeller ve değişik işleri kolaylıkla karşılaştırmaya yardımcı olur. Bununla

ilgili olarak yeterli bir liste aşağıda verilmiştir, fakat

listenin özel gereksinimlere göre ayarlanması her zaman yeğlenmelidir.

(1)

Ürün ve işlem.

(2)

Araştırmayı öneren kimsenin adı,

(3)

Önerenin nedeni,

(4)

Araştırmanın sınırları,

(5)

İşin özellikleri

(a)

Haftada ne kadar üretilir ya da işlenir?

(b)

Bu, tüm olarak üretilen ya da işlenenin yüzde kaçıdır?

(c)

İş ne kadar sürecektir?

(d)

İlerde daha çok mu, daha az mı işlenecektir?

(e)

İşte kaç kişi çalışmaktadır?

(i)

Dolaysız olarak

(ii)

Dolaylı olarak

(f)

Her düzeyde ve her ücret basamağında kaç işgören vardır?

(g) Günlük, işgören

ya da grup başına ortalama çıktı nedir?

(h)

Kısa bir süredeki çıktı ile karşılaştırılınca, günlük çıktı

ne kadardır?

(i)

Ödeme nasıl yapılır?

(j)

Günlük çıktı ne kadardır?

(i)

En iyi işgörenin?

(ii)

En kötü işgörenin?

(k)

Üretim standartları ne zaman saptanmıştır?

(l)

İşin beğenilmeyen ya da sıkıcı tarafları var mıdır?

(i)

İşi işgörenler mi beğenmiyor?

(ii)

İşi denetçiler mi beğenmiyor?

(6)

Donatım

(a)

Tesisat ve donatımın maliyeti yaklaşık olarak ne kadardır?

(b)

Eldeki makinelerin etkenliği nedir?

(7)

İşyeri yerleştirme düzeni

(a) Yer iş

için yeterli midir?

(b) Daha fazla

yer sağlama olanağı var mıdır?

(c)

Halen kullanılmakta olan yerin azaltılması gerekiyor mu?

(8)

Ürün

(a)

Ürün modelinin sık sık değişmesi, üründe değişikliğe yol

açıyor mu?

(b)

Ürünün daha kolay yapılması için değiştirilme

olanağı var mı?

(c)

Nasıl bir kalite isteniyor?

(d)

Ürün nasıl ve ne zaman denetleniyor?

(9)

Metot etüdü sonucu verimlilikte ne kadar bir artış ve

artırım beklenebilir?

(a)

Ürünün ya da sürecin iş kapsamında azaltma yoluyla,

(b)

Makinelerin daha etken çalışmasıyla,

(c)

Emeğin daha iyi kullanılması yoluyla,

Mevcut Metodun Kaydedilmesi: Elde

edilen verilerin eksiksiz şekilde kayıtlara geçirildiği aşamadır. Bunun için

bazı teknikler ve şemalar kullanılır. Bunlar; Histogram, Pareto Analizi,

Sebep-Sonuç Diyagramı, Gantt Şeması, Pert Şeması, İşlem Süreç Şeması, İş Akış

Şeması, Akış Diyagramı Ve İşçi-Makine Süreç Şemasıdır. Bu şemalar aracılığıyla

işletme yöneticileri yeni metotlar geliştirerek, bu metotları işletmelerde uygulayabilirler.

Fabrika Yerleştirme ve Düzenleme

Bir işyerinin yerleştirilmesi, insanlar, malzeme ve teçhizatın, rasyonel bir biçimde düzenlenmesi anlamına gelir.

Yerleştirme ve düzenleme problemi Sanayi İnkılabı ile ortaya çıkmış ve onun kadar eskidir. Böyle bir problemde varılan sonuç ne derece mükemmel olursa olsun, fabrika yöneticisi sürekli olarak, bunu yeniden almak zorundadır.

Düzenleme ve yerleştirme çok başarılı olabilir. Yönetici veya mühendis, işyerinin ne derece mükemmel tanzim ve tertip edilmiş olduğunu tahkik ve tespit etmek zorundadır.

Başarılı bir düzenleme bir endüstriyel tesisin temel şartı ve yaşamasının teminatıdır. Düzenleme, içerisine personel, malzeme, teçhizat, transport ve donatımı ile bütün yardımcı hizmet tesislerinin de girdiği bütünün optimal biçimde planlaması veya planıdır. Düzenleme genel bir anlam taşır. Bu deyim, bir atölye tezgahlarının en iyi şekilde yerleştirilmesi anlamına geldiği gibi, bunun bir kısmının tertip ve tanzimini de kapsar.

“Fabrika Düzenlemesi” ise geniş bir faaliyet alanını kapsar ve her bir özel problemde ayrı bir kriter içerisinde değerlendirilir.

Değerlendirme kriteri olarak, belli bir grup üretim imkanından beklenen maksimum üretim ele alınabilir. Bugün bu kritere tüm maliyet kavramı da sokulmaktadır.

Yerleştirme

Düzeninin Önemi

Üretim araçlarının, yardımcı tesislerin veya iş istasyonlarının taşıma, depolama, kalite kontrolü gibi üretimle ilgili faaliyetlerin fiziksel konumları açısından bir bütün olarak koordinasyonuna ‘fabrika düzenleme’ denir. Bu tanımın, bürolar gibi hizmet üretiminin yapıldığı yerleri de kapsaması halinde İş Yeri Düzenleme deyiminin kullanılması daha uygundur [21].

Fabrika düzenlemesinin ana amacı fabrika içinde üretime yönelik faaliyetlerde yer alan canlı ve cansız varlıkların tümünün hareket miktarlarını minimum düzeye indirmektir. Yerleştirme düzeninin hatalı kurulması her şeyden önce sabit tesis maliyetlerini yükseltir. Fakat bundan da önemlisi, kötü yerleştirmenin; enerji kaybı, kargaşa, yüksek ıskarta oranı, gecikme, kontrol ve yönetim güçlüğü gibi üretimle beraber süren ve maliyetleri olumsuz yönde etkileyen bir neden olmasıdır. Kötü yerleştirme düzeni fabrikanın üretim kapasitesinden yararlanma oranını düşürür, hatta bir şehrin kötü trafiği gibi faaliyetlerin tamamen felce uğramasına dahi neden olabilir [22].

Fabrika düzenleme yeni inşa edilen bir üretim sistemi veya eskiden beri mevcut bir fabrika için söz konusu olabilir. Bazı tip üretim sistemlerinde sonradan değişiklik yapmak çok masraflı ve hatta imkansızdır. Örneğin; çimento, petrol rafinerisi, kağıt, şeker vb. endüstrilerde sonradan düzenleme pek düşünülemez. Bu gibi endüstrilerde makine ve cihazlar ve fabrika binaları daha baştan dikkatle planlanır. Diğer endüstri dallarında, özellikle çeşitli mal üreten seri imalat endüstrilerinde, baştaki planlama ne kadar dikkatle yapılırsa yapılsın, zaman zaman yeniden düzenleme ihtiyacı ile karşılaşılır. Bunun nedeni daha önce yapılan düzenleme hataları veya üretim faaliyetlerinde kapasite artışı, yeni mamul eklenmesi gibi değişiklikler meydana gelmesidir.

Bir fabrika yerleştirme düzenindeki bozuklukların veya yetersizliklerin belirtileri vardır. Bir problemin açık seçik tanımlanması çözüm aramayı kolaylaştırır. Bunun için de bir takım belirtileri doğru tanımak ve değerlendirmek gerekir. Yerleştirme düzeninden doğan aksaklıkların belirtileri şöyle sıralanabilir:

1. Malzeme, parça ve yarı mamullerin gereksiz yerlerde yığılması.

2. İş akışının, işgörenin ve malzemenin kontrolünde etkisiz kalınması.

3. İşgörenin normal iş yükünü kaldıramaması, bedensel veya zihni yorgunluk şikayetleri.

4. Üretim periyodunun uzaması, siparişlerin tesliminde gecikmeler.

5. Kalifiye işgörenlerin gereksiz taşıma işlerini yapması veya boş beklemesi.

6. İş akışında; tıkanmalar, gecikmeler, parça beklemeler, tezgahların boş durması veya aşırı yüklenmesi durumları ile sık karşılaşılması.

7. Fabrika alanında bir telaş veya kargaşalık havasının hakim olması.

8. Fabrika alanından tam yararlanamama.

Bu belirtilerin sadece yerleştirme

düzeninin etkisi ile ortaya çıktığı düşünülmemelidir. Bunlardan herhangi

birinde Üretim Planlama ve Kontrol’ün

(ÜPK) diğer aşamalarındaki pek çok hatanın payı bulunması doğaldır.

Araştırıcı için önemli olan, yerleştirme düzeninin

fazla ağırlık taşıdığı belirtileri bulabilmektir.

Fabrika Düzenleme

Fabrika düzenleme mevcut bir bina içinde yapılacaksa, bu binaya ve tesislere ait ayrıntılı bilgilerin toplanıp analiz edilmesi gerekir. Örneğin;

1. Binanın kapı, bölme, pencere, merdiven, asansör vb. ayrıntılarını gösteren mimari planlar,

2. Isıtma, buhar, basınçlı hava, elektrik vb. sistemlerine ait yerleşme, kapasite ve boyutları gösteren tesisat planları,

3. Mevcut makine ve gereçlerin yerleşme durumları,

4. Bina çevresinin durumu,

5. Binanın çeşitli noktalardan alınmış kesit resimleri,

6. Zemin, çatı, duvar ve kolonların mukavemet durumları konularında toplanan bilgiler düzenlemede kullanılırlar.

İşyeri Tertip ve

Tanziminde Yapılacak İşler

İşyeri tertip ve tanziminde aşağıdaki işler yapılır;

1. Gerekli temel bilgiler toplanır.

2. Bilgilerin analizi yapılır.

3. Gerekli işgören sayısı, toplam iş istasyonları sayısı, kullanılacak teçhizatın cinsi, ölçüsü ve miktar, hammadde yarı mamul ve mamul için depo sahaları tespit edilir.

4. Dizayn cinsi seçilir (mamule veya prosese göre).

5. İş istasyonları dizaynı yapılır. (yer hareket sahası, işgörenlerin durumu vs)

6. Bakım kısmı planları birleştirilerek fabrikanın tam tertip ve tanzimi yapılır.

7. Yapılan yerleştirmeye göre malzeme nakli düşünülerek malzeme akış şemaları çizilir.

Yerleştirme Tipleri

Genel iş akışı konusunda bir karar verildikten sonra makinelerin ve iş istasyonlarının konumlarının saptanmasına geçilir. Bunun için belirli formüller veya yöntemler yoktur. Her problemin kendi özelliklerine göre, çoğunluğu mantığa dayanan prensiplere uyarak da izlenecek en uygun yol deneme-yanılma yöntemi olmalıdır. Yerleştirme tipleri, proses, mamul cinsi ve mamul büyüklüğü kriterlerine göre başlıca 3 grupta toplanırlar. Bunlar aşağıda kısaca açıklanmıştır.

Prosese Göre Yerleştirme

Makineler cinslerine göre veya gördükleri işlere göre gruplandırılarak yerleştirilir. Örneğin, bütün tornalama, sac bükme, taşlama, pres, boya gibi işlemler için ayrı birer bölüm ayrılır. Sipariş üretiminde tercih edilen bir düzendir [23].

Avantajları:

- Makine ve insan gücünün kullanılmasında esneklik sağlanır.

- İş yükleme kolaydır.

- Tamir ve bakımda üretim aksamaları minimum düzeydedir.

- Makineler çok çeşitli işlerde kullanılabilir. Makine için yatırım azdır.

- Gözlem ve kontrol, yetişmiş kişiler tarafından yapıldığı için etkinliği yüksektir.

- İş çeşidi fazladır.

Dezavantajları:

- Taşıma miktarı fazladır.

- Yarı mamul stokları yüksektir.

- Makine ve işgörenin boş bekleme olasılığı yüksektir.

- ÜPK işlemleri daha karmaşıktır.

- Kalifiye eleman kullanma zorunluluğu vardır.

- Toplam üretim süresi uzundur.

Mamule Göre Yerleştirme

Makineler bir mamulün hammadde halinde son şeklini alıncaya kadar izlediği yol üzerinde işlemlerin gerektirdiği sıraya göre dizilirler. Her mamul için ayrı bir üretim hattı oluşturulabilir. Sürekli üretim tipine uygun bir yerleştirme düzenidir [24].

Avantajları:

- İş akışı düzgündür.

- Taşımalar azdır.

- Yarı mamul stokları azdır.

- Toplam üretim süresi kısadır.

- ÜPK nispeten basittir, formüle edilebilir.

- Gözlem ve kontrol kolaydır.

- Kalifiye olmayan işgören kullanılabilir. Eğitim ve adaptasyon kolaydır.

Dezavantajları:

- Esneklik az. Mamul dizaynında yapılacak bir değişikliğin uygulanması uzun zaman alır.

- Üretim akış hızı en yavaş makineye bağlıdır. Dengeleme problemi vardır. Küçük bir arızadan bütün hattın boş durması olasılığı yüksektir.

- Makine veya yarı mamul cinsinden yedek kapasite bulundurma zorunluluğu vardır.

- Gözlem ve kontrol kolay olmakla beraber uzmanlaşmış değildir.

Sabit Pozisyonlu Mamule Göre Yerleştirme

Makineler mamulün taşınamayacak kadar ağır veya büyük olması halinde mamulün yanına taşınır veya civarında uygun yerlere konulur. İnşaat, uçak ve gemi endüstrilerinde bu tip yerleştirme görülür [24].

Avantajları:

- Malzeme hareketi minimumdur.

- Ekip çalışması yapıldığından iş dağıtımı, gözlem ve kontrol kolaydır.

- Ekipler oldukça bağımsız çalıştıklarından toplam üretim süresini kısaltacak tedbirler almak mümkündür.

Dezavantajları:

- Makine ve teçhizatın mamulün bulunduğu yere taşınması güç ve pahalı olabilir.

- Makine ve teçhizattan yararlanma oranı düşüktür.

- Kalifiye işgörene ihtiyaç vardır.

Metot Etüdünde Kullanılan Şema ve Diyagramlar

Süreç Sırasını Gösteren Şemalar

Bunlar, iş akış şemaları, temel proses şemaları ve iki el proses şemalarıdır.

İş Akış Şemaları

İş akış şemaları aşağıda gösterilmiştir.

|

İŞ

AKIŞ ŞEMASI |

ETKİNLİK |

MEVCUT |

ÖNERİLEN |

TASARRUF |

|||||

|

|

İŞLEM

|

|

|

|

|||||

|

TAŞIMA |

|

|

|

||||||

|

|

GECİKME |

|

|

|

|||||

|

|

KONTROL

|

|

|

|

|||||

|

|

DEPOLAMA |

|

|

|

|||||

|

HAZIRLAYAN:

|

UZAKLIK |

|

|

|

|||||

|

|

Mik |

Uzun |

Zmn |

|

|

|

|

|

AÇIKLAMA |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Toplam |

|

|

|

|

|

|

|

|

|

Şekil 1: Anahat İş Akış Şeması Örneği

Bir ürün veya bir parçası üzerinde gerçekleştirilen

tüm faaliyetlerin (işlem, kontrol, taşıma,

gecikme, depolama ve birleşik faaliyet) gerçekleşme sırasına göre gösteren bir

şemadır. Ürünün veya parçasının faaliyetleri kolayca incelenerek, özellikle

etkin olmayan faaliyetlerin (taşıma, gecikme)

azaltılma, yok edilme amaçlı iyileştirme

önerilerinin tespitinde kolaylık sağlar.

İki El Proses Şemaları

Endüstriyel

uygulamaları itibariyle en yaygın kullanım alanına sahip mikro hareket etüdü

kayıt ortamıdır. Özellikle montaj ve fabrikasyona yönelik işlemlerde,

işgörenin ellerinin (veya kollarının) etkinliklerinin birbiriyle ilişkili

olarak dizgisel biçimde kaydedildiği bir şemadır. İki el şeması, tam bir iş

çevriminin kaydında genellikle yinelenen işlemler için kullanılır. Bu yolla

kayıtlar, işlem akış şemalarından daha ayrıntılı olarak tutulur. Dolayısıyla

işlem akış şemasında tek bir faaliyet olarak gösterilen bir etkinlik burada birçok

elemanlarına ayrılmış olarak gösterilebilir.

Çift el şemasında kullanılan semboller, diğer akış şemalarındaki sembollerle

aynıdır. Ancak bu aşamada, daha detaylı ayrıntılara inilmesi dolayısıyla

semboller, ifade ettikleri anlamlar itibariyle bir takım farklılıklar

göstermektedir. Bu farklılıklar;

İşlem:

Bu sembol, araçları, malzeme ve parçaları; kavrama, koyma

kullanma, bırakma hareketlerinde kullanılır.

Kontrol:

Bu sembol çok nadir kullanılır. Zira bir nesneyi

yoklayan ellerin hareketleri (nesneyi tutma, gözle yoklama veya ölçme gibi),

işlem sınıfına girebilir.

Taşıma:

Bu sembol elin veya kolun, işe/işten, araca/ araçtan, malzemeye/ malzemeden kombinasyonlarına

ilişkin hareketleri göstermek için kullanılır.

Depolama:

İşlem akış şemasındaki depolama faaliyeti yerine kullanılır. Eldeki işin, araç

veya malzemenin tutulma durumunu gösterir.

Bekleme:

Bu sembol, elin veya kolun (başka organlar çalışabilir) boş anlarını kaydetmek

için kullanılır [25].

Zaman Ölçekli Şemalar

Zaman

ölçekli şemalar, çoklu etkinlik şemaları ve SIMO şemalarıdır. Bunlara aşağıda

kısaca değinilmiştir.

Çoklu Etkinlik Şemaları

Çoklu etkinlik şeması (insan-makina şeması) birbirleri ile

ilişkili olarak faaliyet gösteren unsurların (gruplar halinde çalışan

işgörenler, birkaç makinaya bakan işgören gibi) faaliyetlerini incelemek

amacıyla kullanılır. Faaliyetler, aynı zaman eksenine göre, yan yana

kaydedilerek, her birimin boş kalma süreleri yani verimsiz süreleri ölçmek

amacını taşır. Faaliyetlerin sırası değiştirilerek, boş kalma süresini

azaltacak bir yöntem bulunmaya çalışılır. Amaç tezgah işgörenden bağımsız

çalıştığı sürede işgörene diğer işi yüklemektir. Bu nedenle NC,CNC otomatik

çalışan tüm işlemlerde uygulanabilir. Örnek olarak tezgah çalışırken işgören

boş duruyorsa, işgörenin fiilen başka bir tezgahta veya el işinde çalışmasını

sağlamaktır.

|

|

|||||||||

|

FAALİYET |

ŞİMDİKİ

METOT |

YENİ

METOT |

Kısım:

İş:

Tezgâh:

Operatör: Hazırlayan:

Tarih:

Sayfa:

1 |

||||||

|

İŞGÖREN |

TEZGÂH |

İŞGÖREN |

TEZGÂH |

||||||

|

Boş

Bekleme |

|

|

|

|

|||||

|

Çalışma |

|

|

|

|

|||||

|

Toplam

Süre |

|

|

|

|

|||||

|

Çalışma

Oranı |

|

|

|

|

|||||

|

|

|

|

|

|

|||||

|

|

İŞÇİ

|

Zaman

(Dk.) |

Tezgâh |

Zaman

(Dk.) |

|||||

|

|

|

|

|

||||||

|

|

|

||||||||

|

|

|

|

|

||||||

|

|

|

||||||||

Şekil

3: Çoklu Etkinlik Şeması Örneği

SIMO (Simultaneous-Motion Cycle) Şemaları

Mikro hareket etüdünün kayıt

ortamlarındandır. İşgörenin çalışması sırasındaki, ellerinin veya kollarının

mikro hareketlerini zamanlandırılmış olarak kaydetmeye yarar.

SIMO şemaları, insan

gücü en küçük ayrıntılarının geçirilmesine yarayan sistematik ve sembolik

çizelgelerdir. Bu şemalarda hareketler en

küçük parçalara bölünmüştür. Bu şemalar çoğunlukla tek işyerinde yapılan

çalışmalar için kullanılmakta ve hareket ekonomisine dayanmaktadır. SIMO

şemalarının kullanımı ile iş sırasında çokça tekrarlanan ve gereksiz olan

hareketler saptanmaktadır [26].

SIMO şemaları; işin mevcut yapılış

yönteminin, sağ-sol el şemaları ile gösterilenden daha ayrıntılı şekilde

incelenmesini sağlamaktadır. Üzerinde çalışılan işin filme alınması ve daha

sonra filmin her karesinin teker teker incelenerek her bir elin yaptığı

hareketlerin belirlenmesi gerekir. Belirlenen

hareketler 17 adettir [27].

Hareketleri Gösteren Diyagramlar

Hareketleri gösteren diyagramlar, akış diyagramları, gezi şemaları, çok boyutlu diyagramlar ve ip diyagramlarıdır. Bunlara aşağıda yer verilmiştir.

Akış Diyagramları

Herhangi bir atölye veya fabrikanın

ölçekle küçültülmüş planıdır. Makinalar, iş istasyonları, depolama alanları vb.

bu plan üzerinde ölçekle yerleştirilir.

Gözlemlerle iş akışı bu plana yansıtılır.

Gezi Şemaları

Bu şemalar, metot etüdüne konu olan süreçteki iş istasyonları ya

da faaliyetler arasındaki iş akış yoğunluğunu görmek amacıyla hazırlanır. Şema,

gidilmesi muhtemel yerleri belirleyen sütunlarla hareket merkezlerini gösteren

satırlardan oluşur. Her gidiş veya geliş, ilgili sütun ve satırın kesiştiği

hücreye not edilir. Gezi şemaları belirli bir zaman dilimi veya ürün

temeline dayalı olarak hazırlanabilir [1].

Çok Boyutlu Diyagramlar

İşe

katılan vücut organlarının hareket yörüngelerini saptamak ve iş ile ilgili bir

takım ilkeler ortaya çıkarmak amacıyla kullanılır. Oldukça pahalı olan bu

çalışmalar genellikle laboratuvar düzeyinde gerçekleştirilir. Hareket

yörüngesinin tespiti için işgörenin ellerine birer ışık kaynağı bağlanır ve

sürekli çalışan bir fotoğraf makinesi ile çalışma yörüngesi çizgisel olarak

tespit edilir. Bu çalışmaya örnek olarak iki teknikten bahsedilebilir.

Cyclegraph

Tekniği: Bir film üzerine vücut organlarının hareketlerinin, o organa bağlı

bir ışık kaynağı aracıyla kaydedilmesidir.

Chronocyclegraph Tekniği:

Cyclegraph’ın özel bir şeklidir. Bu teknikte elektrik akımı, ışık kaynağının

yanıp sönmesini sağlayacak şekilde kesikli olarak verilmektedir. Böylece

hareketin hızını ve yönünü saptamak mümkün olmaktadır [1].

İp Diyagramı

İp diyagramı, metot etüdünün en basit ve en yararlı tekniklerinden biridir. İp diyagramı, işgörenlerin, malzemenin ya da donatımın, belirli olaylar dizisi boyunca hareket yollarını izlemek ve ölçmek için iplik dolaştırılarak yapılan ölçekli bir plan ya da modeldir [28].

İp diyagramı, kayda alınan faktörün (emek, malzeme veya donatım), süreç içerisindeki hareket yolları ve yoğunluğu ölçekli bir şema ile gösterilmek istendiğinde kullanılan bir kayıt ortamıdır. İp diyagramı da şemalar gibi süreç temeline dayalı olarak hazırlanan, sürecin tamamını detaya inmeden gösteren bir niteliğe sahiptir. İş yerinin ölçekli bir krokisi üzerinde işgörenlerin, malzemenin veya araç-gerecin, hangi istasyonlar arasında ve hangi yoğunlukta aktığı, istasyonlardan geçirilen iplerin sayısı ile belirlenmeye çalışılır [29].

İp diyagramı, işgörenlerin, malzemenin ya da donatımın, belirli olaylar dizisi boyunca hareket yollarını izlemek ve ölçmek için iplik dolaştırılarak yapılan ölçekli bir plan ya da modeldir. İp diyagramı, akım diyagramlarının özel bir şekli olup, çizimde kullanılan iplerle dolaşılan yerlerin ölçülmesi sağlanır. Bu nedenlerle ölçeğe çok uygun olarak çizilmeleri gerekir. Oysa herhangi bir akım diyagramında, uzaklıklar diyagram üzerinde verildiği için bu diyagramları ortalama bir ölçeğe göre yapılmaları yeterli olmakta, ip diyagramlarında olduğu gibi tam doğruluk gerekmemektedir [1].

İp diyagramının hazırlanmasına da diğer metot etütleri gibi başlanır; dolaysız gözlemle bütün ilgili olaylar kaydedilir. İp diyagramları, akım diyagramları gibi iş akımı şemalarına yardımcı olarak kullanılırlar. İkisi birden gerçekte ne yapıldığını açıkça ortaya koyarlar. Bununla beraber, her zaman olduğu gibi, yeni bir yöntem geliştirilmeden önce; gereksiz bütün etkinliklerin ortadan kaldırıldığına emin olmak için ayrıca iş akımı şemasının da eleştirilerek incelenmesi gerekmektedir [30].

İp diyagramları, malzemenin hareketlerinin çizilmesinde de kullanılır. Bu tip diyagramlar bazen malzemenin ne kadar uzağa taşındığını kolayca gösterebilmek için hazırlanırlar.

İş etüdü uzmanı, ilgilendiği işgöreni işini yaptığı sırada bir noktadan diğerine hareket ederken izler. İşgörenin hareket ettiği her noktayı ve eğer bu hareketler uzunsa, varış ve ayrılma zamanlarını yöntemli bir şekilde not eder. Eğer uzman, çeşitli makinelere, depolara ve diğer noktalara numara, harf ya da herhangi bir işaret verirse, uzun uzun yazmaktan kurtulacaktır.

Bu kaydetme işi, iş etüdü uzmanı işgörenin hareketlerini gösterecek yeterli bilgiyi elde ettiğine emin oluncaya kadar sürer. Bu süre, birkaç saat, bir gün ya da daha uzun bir zaman alabilir. Böylece uzman işgören tarafından yapılan bütün hareketlere ve bunların birbirlerine göre ne kadar sık tekrarlandığına ilişkilerin bilgilerin tümünü elde edebilir. Uzman, işgörenin yaptığı hareket dizisinin sadece bir bölümünü gözlerse yaptığı etüt yetersiz kalır ve onu yanlış sonuçlara götürebilir. Bu etüt sırasında işgörenin hareketlerinin yalnızca bir bölümü gözlenmiş olur. Ayrıca böyle bir etüt sırasında işgören çalışma devresindeki hareket yollarını değil, başka hareket yollarını kullanmış olabilir. Bu nedenle ancak iş etüdü uzmanı gerekli bilgiyi tam olarak elde ettiğine inanınca, gözlenmemiş bir hareket olmadığına emin olmak için işgören ile beraber bu bilgileri kontrol etmelidir. Böylece ip diyagramı yapılabilir [30].

Burada da akım diyagramı için hazırlanan benzer ölçekli bir işyeri planı yapılmalıdır. Makineler, teçhizatlar, depolar ve uğranılan bütün noktalar ölçeğe göre çizilmelidir. Bunlara ek olarak hareket yollarına etkileri olan kapılar, direkler ve bölmeler de gösterilmelidir. Tamamlanmış plan, yumuşak bir tahta üzerine konmalı ve planda gösterilen “durma” noktaları üzerine konacak toplu iğnelerle tutturulmalıdır. İğnenin dışarıda kalan kısmı 1 cm’den daha az olmamalıdır. Aynı zamanda, yol üzerindeki dönüş noktalarına da iğneler konmalıdır. Sonra ölçülü uzunlukta bir ip parçası alınır ve hareketlerin başlama noktasında bulunan iğneye bir ucu sarılır. Daha sonra ip, etüt kağıdında gösterilen sıraya göre, diğer noktalardaki iğnelere bütün hareketler tamamlanıncaya kadar sarılır. Sonuç olarak, işgörenin hareket yollarının biz çizelgesi ortaya çıkar. En fazla hareketin yapıldığı yollar, en fazla sayıda iple gösterilir.

İp diyagramı önerilen değişiklikleri yönetime, denetçilere ve işgörenlere açıklamak için çok yararlı bir yoldur. Eğer ilk işyeri yerleştirme düzenini ve geliştirilmiş yeni işyeri yerleştirme düzenini gösteren iki ayrı diyagram yapılırsa aradaki fark canlı bir şekilde ortaya çıkacaktır. Bu durumda değişikliği kabul ettirmek zor olmayacaktır. Özellikle işgörenler, bu etütlerin sonuçlarını görmeyi ve çalışırken ne kadar yol katetmeleri gerektiğini bilmeyi çok isterler. Birinin kişisel çabalarını azaltma fikri, hemen herkese çekici görünür [1].

Çok bilgilendirici oldu. Ödevimi buradan yaptım.

YanıtlaSil